Karty kontrolne to jedno z kluczowych narzędzi statystycznej kontroli procesu (SPC), które pozwala monitorować stabilność i zdolność procesów produkcyjnych. Dzięki nim możliwe jest wczesne wykrywanie niepożądanych odchyleń, co przekłada się na redukcję błędów, ograniczenie kosztów oraz zwiększenie efektywności produkcji. Jeśli chcesz dowiedzieć się, jak wdrożyć karty kontrolne w swoim procesie i uniknąć najczęstszych błędów, zapraszamy do lektury!

Karty kontrolne – czym są?

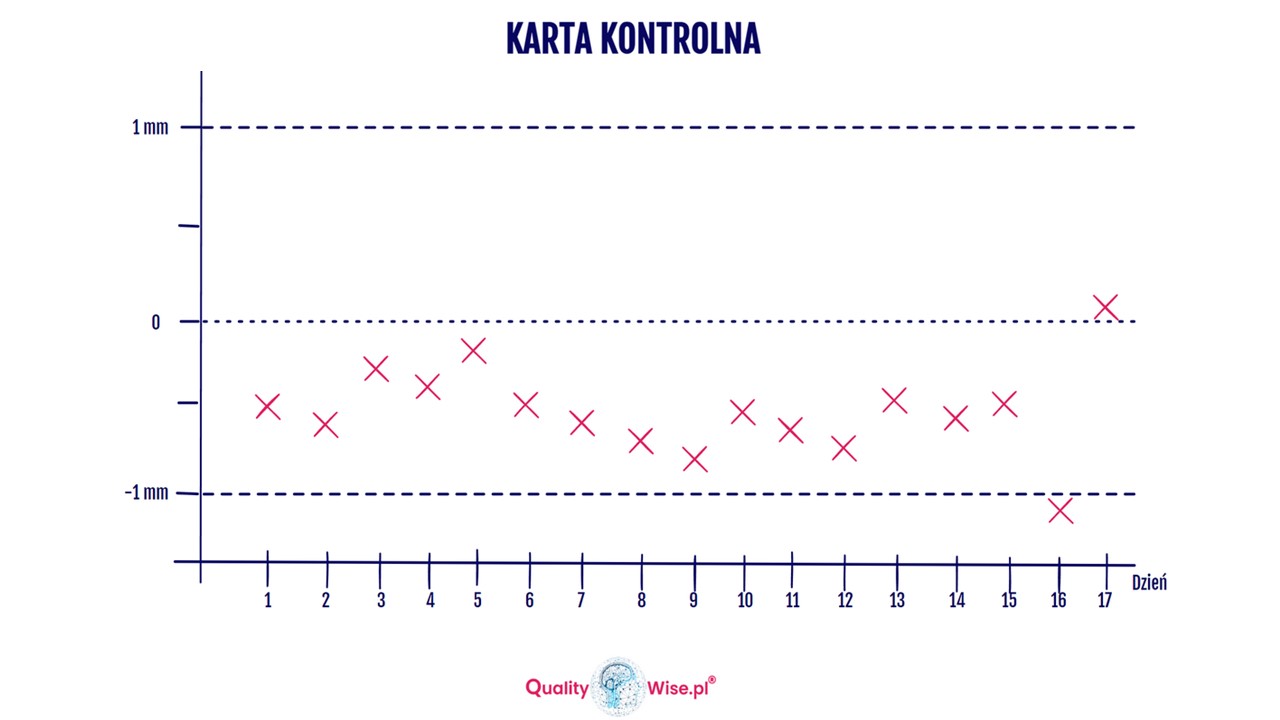

Karty kontrolne lub wykresy Shewharta służą do zilustrowania zmian w procesie w stosunku do granic kontrolnych.

Na osi poziomej zaznaczany jest czas lub próbkowanie. Natomiast na osi pionowej pokazane są mierzone jednostki np. wymiary, temperatura, ciśnienie itp.

Karty kontrolne można wykorzystać do pomiaru zarówno procesu, jak i charakterystyki produktu.

W 2024 r. dziewiątą najczęściej występującą poważną niezgodnością IATF 16949 było 9.1.1.1 Monitorowanie i pomiary procesu produkcyjnego. Ten punkt IATF dotyczy m.in. zastosowania analizy procesu z zastosowaniem wskaźników zdolności.

Granice kontrolne

Granice kontrolne to maksymalny (UCL) i minimalny (LCL) błąd w stosunku do wartości nominalnej, który pozwala na kontrolowanie procesu lub produktu.

Można je uzyskać na podstawie specyfikacji klienta lub specyfikacji wewnętrznych, takich jak rysunki techniczne, a także instrukcje użytkownika producenta maszyn.

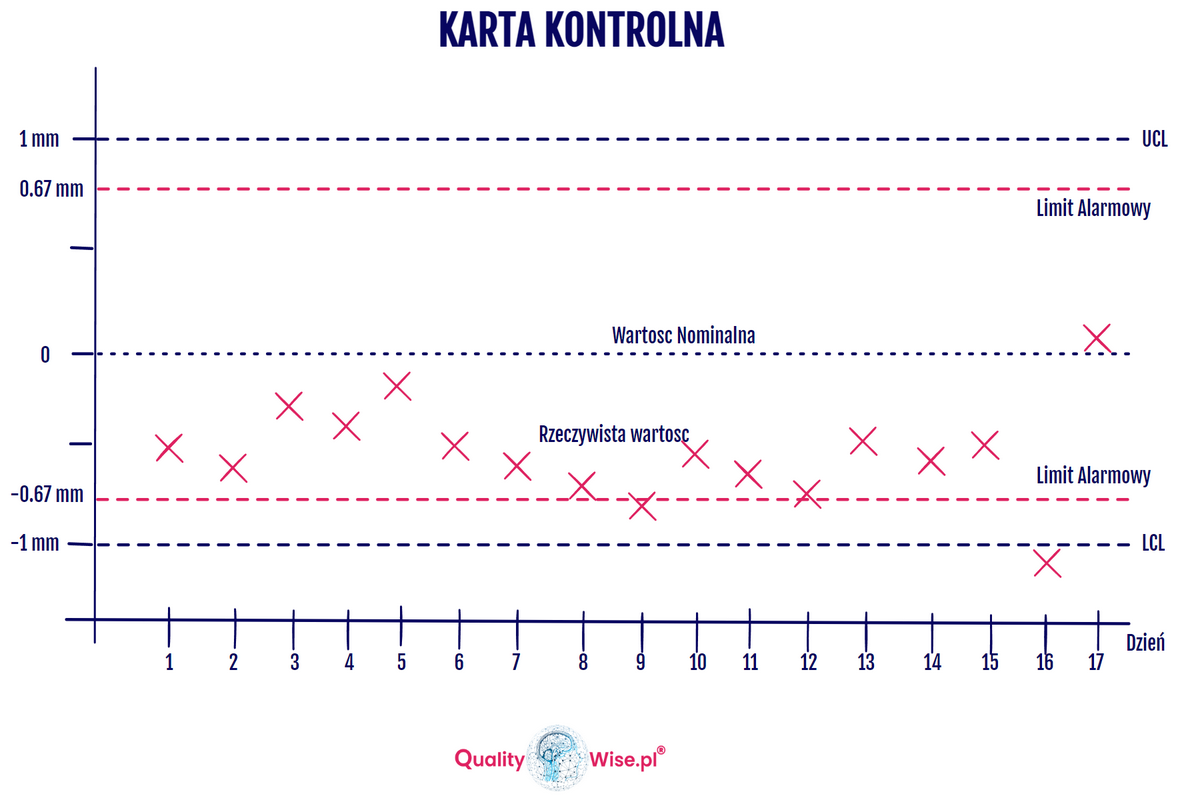

Karty kontrolne a limity alarmowe

Wielu producentów pokazuje, że stosuje karty kontrolne w Gembie. Niestety często są to zwykłe arkusze do zbierania danych. Nie pokazują one, jakie są granice, które może osiągnąć produkt lub proces, zanim konieczna będzie interwencja.

W niektórych sytuacjach interwencja nie następuje, dopóki proces nie wymknie się spod kontroli i produkty niezgodne nie zostaną wyprodukowane w dużych ilościach. Ci, którzy rozumieją problemy związane z kosztami złej jakości, już wiedzą, jak można temu zapobiec, dlatego proponujemy zastosowanie limitów alarmowych do kart kontrolnych.

Praktyczna zasada dotycząca limitu alarmowego:

Przykład:

Jeśli naniesiemy taki limit na wykres kontrolny, zobaczymy, co następuje:

Na powyższym wykresie możemy zobaczyć, że niektóre wartości przekraczają dolny limit alarmowy (-0,67 mm).

Co powinniśmy zrobić dalej w tym przykładzie?

- Krok 1 – Wykonaj 5 pomiarów tej samej cechy produktu lub procesu.

- Krok 2 – Uśrednij liczbę pomiarów.

- Krok 3 – Użyj średniej jako pomiaru podejrzanej wartości rzeczywistej.

- Krok 4 – Skoryguj proces w kierunku wartości nominalnej, aby pozostać w granicach kontrolnych.

Karty kontrolne a analiza systemów pomiarowych

Karty kontrolne są niezastąpionym narzędziem w monitorowaniu stabilności procesów, jednak ich skuteczność jest ściśle powiązana z jakością systemu pomiarowego. Analiza systemów pomiarowych (MSA – Measurement System Analysis) pozwala ocenić, na ile uzyskane dane są wiarygodne i czy nie wprowadzają błędów prowadzących do fałszywych sygnałów na kartach kontrolnych.

Jeśli system pomiarowy cechuje się dużą zmiennością, może generować błędne alarmy lub maskować rzeczywiste problemy w procesie. Dlatego przed wdrożeniem kart kontrolnych konieczne jest przeprowadzenie MSA, ze szczególnym uwzględnieniem analizy GR&R (gauge repeatability and reproducibility). Robi się to po to, aby upewnić się, że źródłem zmienności są rzeczywiste fluktuacje procesu, a nie nieprecyzyjne pomiary.

Dodatkowo dochodzi tu jeszcze inny aspekt. System pomiarowy oraz urządzenia służące do pomiaru charakterystyki procesu lub produktu muszą być skalibrowane. Muszą też posiadać odpowiednią rozdzielczość, aby móc zmniejszyć poziom niepewności pomiarów.

Jeśli chcesz dowiedzieć się więcej o MSA, zobacz nasze szkolenie z zakresu podstawowych narzędzi: MSA według AIAG.

Karty kontrolne a zdolność procesu

Dzięki prowadzeniu kart kontrolnych i zbieraniu danych w następnym kroku pracy z procesem można wyznaczyć jego zdolność. Zdolność procesu definiuje się jako:

Statystyczna miara nieodłącznej zmienności procesowej danej cechy.

Mówiąc prościej: Proces jest zdolny, kiedy jest stabilny i wycentrowany (wartość średnia pokrywa się z wartością docelową), a jego wyniki pomiarów leżą w granicach specyfikacji.

Ocena zdolności procesu odbywa się na podstawie jakościowych wskaźników Cp, Cpk; Pp, Ppk; Cm, Cmk. Pozwalają one zidentyfikować czy produkowane wyroby mieszczą się w przyjętych granicach specyfikacji zdefiniowanych przez klienta.

Zgodnie z zasadami statystyki wartości tych wskaźników odpowiadają za wyprodukowanie określonej ilości braków. Dlatego w motoryzacji przyjmuje się wartość >1,67, co odpowiada klasie dokładności +/- 5 sigma. To właśnie ona pozwoli na wyprodukowanie 0,06 PPM. Zatem umownie można przyjąć 0 PPM. Jednakże taka wartość zdolności procesu znacznie go podraża, dlatego niektórzy OEMowie wymagają >1,33. Przy takiej klasie dokładności odpowiadającej +/- 4 sigma powstanie już 63 PPM. Dlatego już na wczesnym etapie zarządzania projektem należy rozpoznać, jakie są specyficzne wymagania klienta.

Zdolność procesów omówimy w innym artykule. Tymczasem, zapraszamy na nasze szkolenie SPC według AIAG.

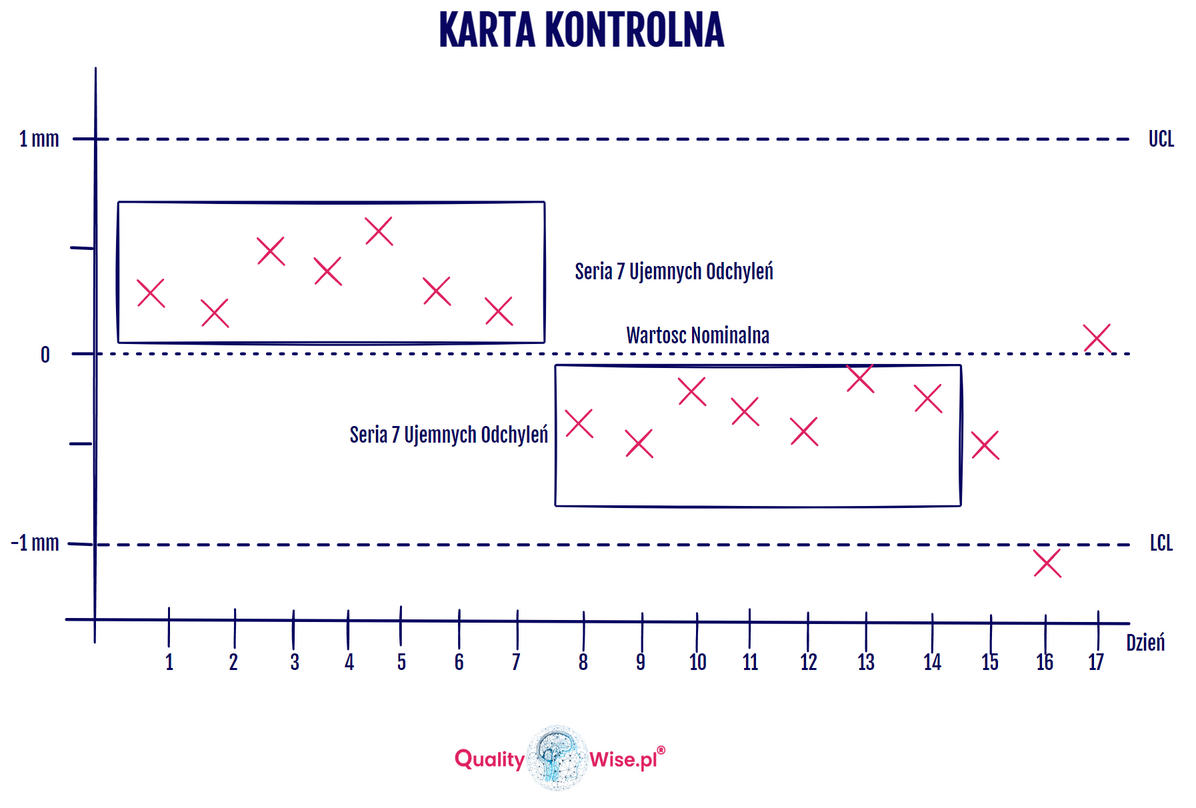

Jak czytać kartę kontrolną?

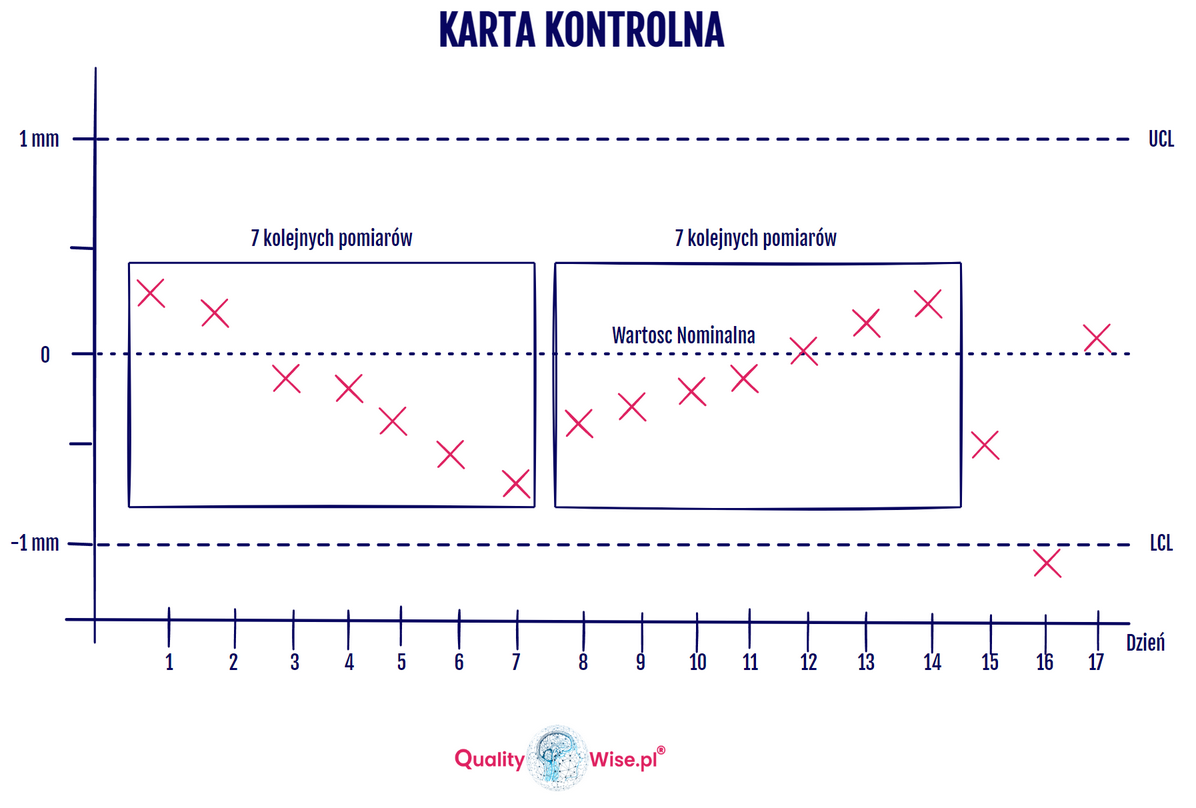

Najbardziej podstawową zasadą interpretacji karty kontrolnej jest „Reguła Siedmiu Punktów”. Jest ona zdefiniowana jako:

Seria siedmiu lub więcej kolejnych punktów na karcie kontrolnej, powyżej średniej (lub nominalnej), poniżej średniej lub stale rosnąca lub malejąca, może wskazywać, że proces może wymknąć się spod kontroli.

Jak to wygląda na karcie kontrolnej?

Z kart kontrolnych widzimy, że siedem wartości mieści się w granicach kontrolnych i jest niższych niż granice alarmowe. Ideą „reguły siedmiu punktów” jest podjęcie działań, zanim proces wymknie się spod kontroli.

Wskazówki dotyczące wykresów kontrolnych

- Upewnij się, że Twój system pomiarowy jest skalibrowany i mieści się w dopuszczalnych granicach zmienności (np. MSA Gage R&R<10%).

- Zmierz 30 losowych próbek z procesu, aby zbadać zmienność procesu. (Ilość próbek może być uzależniona od klienta.)

- Wykreśl wartości na wykresie kontrolnym.

- Przypisz limity alarmowe. Zaleca się użycie 66% górnych i dolnych limitów kontrolnych (tolerancji).

- Zatrzymaj proces, gdy osiągnie niedopuszczalne granice; „reguła siedmiu punktów” lub CP, CPK zostaje niespełnione.

- Popraw proces i zmierz części, aby potwierdzić, że są zgodne.

Karty Kontrolne w IATF 16949: 2016

Ważne jest, aby zrozumieć powiązanie pomiędzy kartami kontrolnymi a standardem IATF 16949.

Punkt 9.1.1.1 Monitorowanie i pomiary procesu produkcyjnego

- Należy przeprowadzić badania procesu dla wszystkich nowych procesach produkcyjnych (w tym montażu lub sekwencjonowania), aby:

- zweryfikować zdolność procesu,

- dostarczać dane do ich nadzorowania, w tym dla specjalnych charakterystyk.

UWAGA: W przypadku niektórych procesów produkcyjnych może nie być możliwe wykazanie zgodności poprzez współczynnik zdolności. Ale można zastosować alternatywne metody np. zgodność partii ze specyfikacją.

- Należy utrzymywać zdolność lub wyniki procesu zgodnie z wymaganiami klienta dotyczącymi procesu zatwierdzania części.(…)

- Uruchamiaj plan reagowania dla charakterystyk, które nie są statystycznie zdolne lub są niestabilne. Te plany reagowania powinny obejmować:

- działania natychmiastowe ograniczające skutki wad,

- 100-procentową kontrolę, jeśli ma zastosowanie.

9.1.1.2 Określenie narzędzi statystycznych

Zapewnij właściwe wykorzystanie narzędzi statystycznych.

Zweryfikuj, czy odpowiednie narzędzia statystyczne są uwzględnione:

- jako część procesu zaawansowanego planowania jakości produktu (lub równoważnego),

- w analizie ryzyka wyrobu (np. DFMEA) (jeśli ma to zastosowanie),

- w analizie ryzyka procesu (np. PFMEA),

- w plan kontroli.

9.1.1.3 Zastosowanie pojęć statystycznych

Pojęcia statystyczne, takie jak:

- zmienność,

- sterowanie (stabilność),

- zdolność procesu,

- konsekwencje przeregulowania

muszą być rozumiane i stosowane przez pracowników zaangażowanych w zbieranie, analizę i zarządzanie danymi statystycznymi.

IATF nie określa konkretnego rodzaju metody pomiaru procesu ani sposobów identyfikacji zmienności procesu, ale… Karty kontrolne są najpowszechniejszą wiodącą metodą w branży w ramach statystycznej kontroli procesu! W przeciwnym razie zostaje 100% kontroli…

Najczęstsze błędy stosowania kart kontrolnych

Mimo że karty kontrolne są potężnym narzędziem w zarządzaniu jakością, ich niewłaściwe stosowanie może prowadzić do błędnych decyzji i nieefektywnego działania procesów.

- Nieprawidłowy dobór karty kontrolnej – np. stosowanie kart dla danych ciągłych (X̄-R, X̄-S) do danych dyskretnych (np. karta p, np), co prowadzi do błędnej interpretacji wyników.

- Ignorowanie podstawowych założeń – nieuwzględnienie takich czynników jak normalność rozkładu, niezależność próbek czy odpowiednia wielkość próby.

- Nieaktualizowane limity kontrolne – bazowanie na historycznych danych, które nie odzwierciedlają bieżących warunków procesu, co może prowadzić do błędnych decyzji.

- Nadmierna ingerencja w proces – korygowanie procesu przy każdym sygnale spoza granic kontrolnych bez analizy przyczyny, co zwiększa zmienność zamiast ją redukować.

- Błędna interpretacja wyników – traktowanie pojedynczych punktów poza granicami jako dowodu na niezgodność, bez uwzględnienia trendów i reguł wykrywania niestabilności procesu.

- Zbyt rzadkie lub nieregularne stosowanie kart – brak konsekwencji w monitorowaniu procesu sprawia, że narzędzie traci swoją skuteczność.

- Brak działań po wykryciu sygnałów ostrzegawczych – ignorowanie niepokojących trendów lub niesystematyczne podejmowanie działań korygujących.

- Brak szkolenia użytkowników – osoby analizujące karty kontrolne często nie są odpowiednio przeszkolone, co prowadzi do błędnych decyzji i nieefektywnego wykorzystania narzędzia.

Uniknięcie tych błędów pozwala na skuteczniejsze monitorowanie procesów i lepsze zarządzanie jakością w organizacji.

Posłuchaj naszego podcastu

Podsumujmy!

Karty kontrolne to jedno z najskuteczniejszych narzędzi statystycznych wspierających zarządzanie jakością. Pozwalają na bieżąco monitorować stabilność procesów, identyfikować trendy oraz reagować na pojawiające się odchylenia zanim przerodzą się w poważne problemy. Ich właściwe zastosowanie umożliwia redukcję zmienności, minimalizację strat i optymalizację parametrów procesowych. Kluczowe jest jednak ich poprawne wdrożenie i interpretacja – tylko wtedy mogą skutecznie wspierać podejmowanie decyzji i prowadzić do ciągłego doskonalenia procesów produkcyjnych. Dlatego specjaliści ds. jakości, inżynierowie procesu i członkowie zespołów produkcyjnych muszą zostać skutecznie przeszkoleni, aby móc kontrolować proces i interweniować w przypadku pojawienia się problemów.

Dziękuję za Twoją obecność.

Dla osób chcących dowiedzieć się więcej:

MSA – Analiza systemów pomiarowych, AIAG, wydanie 4, 2010

SPC – Statistical Process Control, AIAG, wydanie 2, 2005

IATF 16949:2016, Wymagania wobec systemów zarządzania jakością w produkcji seryjnej oraz produkcji części zamiennych w przemyśle motoryzacyjnym, wydanie 1, 2016

Wszystkie treści zawarte na stronie qualitywise.pl są prywatną interpretacją ogólnie dostępnych informacji. Jakakolwiek zbieżność opisanych sytuacji z osobami, organizacjami, firmami jest przypadkowa. Treści przedstawione na stronie qualitywise.pl nie prezentują poglądów jakichkolwiek firm czy też instytucji.