VDA FFA to odpowiedź na zagadnienie: gdy pozornie „zepsuta” część okazuje się sprawna. Każdy kierowca zna ten scenariusz: coś stuka, coś nie działa, a po wizycie w serwisie mechanik oznajmia – „część do wymiany”. Auto zostaje naprawione, kierowca płaci rachunek, ale gdzieś z tyłu głowy rodzi się pytanie: czy wymieniony element naprawdę był uszkodzony?

W większości przypadków jego historia się nie kończy. Wręcz przeciwnie – dopiero się zaczyna. Wymieniona część wyrusza w podróż do laboratorium producenta, gdzie przechodzi precyzyjną analizę zwrotów z rynku. Jej celem jest jedno: zrozumienie, dlaczego produkt zawiódł – lub czy w ogóle zawiódł.

To właśnie esencja procesu VDA Field Failure Analysis (FFA) – standardu, który pomaga branży motoryzacyjnej nie tylko rozwiązywać problemy z rynku, ale również uczyć się na błędach i zapobiegać im w przyszłości.

Czym jest VDA FFA?

VDA Field Failure Analysis (analiza zwrotów z rynku) to standard opracowany przez Niemieckie Stowarzyszenie Przemysłu Motoryzacyjnego (VDA), który określa jednolite zasady postępowania z częściami reklamowanymi przez użytkowników pojazdów.

W skrócie – jest to systematyczna metoda identyfikowania, analizowania i eliminowania przyczyn usterek, które występują już po rozpoczęciu eksploatacji pojazdu przez klienta końcowego.

Celem VDA FFA jest stworzenie wspólnego języka między wszystkimi uczestnikami łańcucha dostaw: od OEM-ów, przez dostawców Tier 1 i Tier 2, aż po serwisy dealerskie. Dzięki temu każdy z nich wie, jak działać, gdy pojawi się problem w terenie.

Proces ten stanowi nie tylko narzędzie techniczne, ale też ważny element systemu zarządzania jakością, który realnie wpływa na:

- skrócenie czasu reakcji na usterki,

- ograniczenie kosztów gwarancyjnych,

- poprawę niezawodności produktów,

- oraz wzmocnienie zaufania klientów.

Dlaczego VDA FFA analiza zwrotów z rynku jest tak istotna?

W motoryzacji całkiem powszechnym zjawiskiem jest, że wielereklamowanych części nie wykazuje żadnych usterek podczas testów laboratoryjnych. Zjawisko to określa się mianem NTF (No Trouble Found), czyli „brak potwierdzonej usterki”. Dla firm motoryzacyjnych to ogromne wyzwanie – i jeszcze większy koszt. Każdy taki przypadek oznacza, że zasoby (czas, ludzie, laboratoria) zostały zaangażowane w analizę komponentu, który… działa poprawnie.

Dlatego kluczowe znaczenie ma umiejętność odróżnienia, czy problem rzeczywiście tkwi w części, czy może w:

- interakcji między komponentami,

- błędach diagnostycznych w warsztacie,

- nieprawidłowym montażu,

- oprogramowaniu sterownika,

- albo nawet w sposobie użytkowania pojazdu.

I właśnie po to powstał standard VDA FFA – Field Failure Analysis – aby w sposób metodyczny i opłacalny docierać do rzeczywistej przyczyny awarii.

Kolejnym powodem, czemu VDA FFA jest ważne są wymagania OEM, którzy wymagają analizy zwrotów z rynku. Jednakże OEM posiadają także dodatkowe wymagania dotyczące analizy zwrotów z rynku:

- Mercedes: MBN 10448 “Field Failure Analysis”

- Grupa VW: CSRy IATF dla punktu 10.2.5, który wymaga wdrożenia NTF w oparciu o podręcznik VDA FFA

- BMW: standard GS 95004 „Failure analysis – Part analysis of field complaints”

Architektura procesu VDA FFA

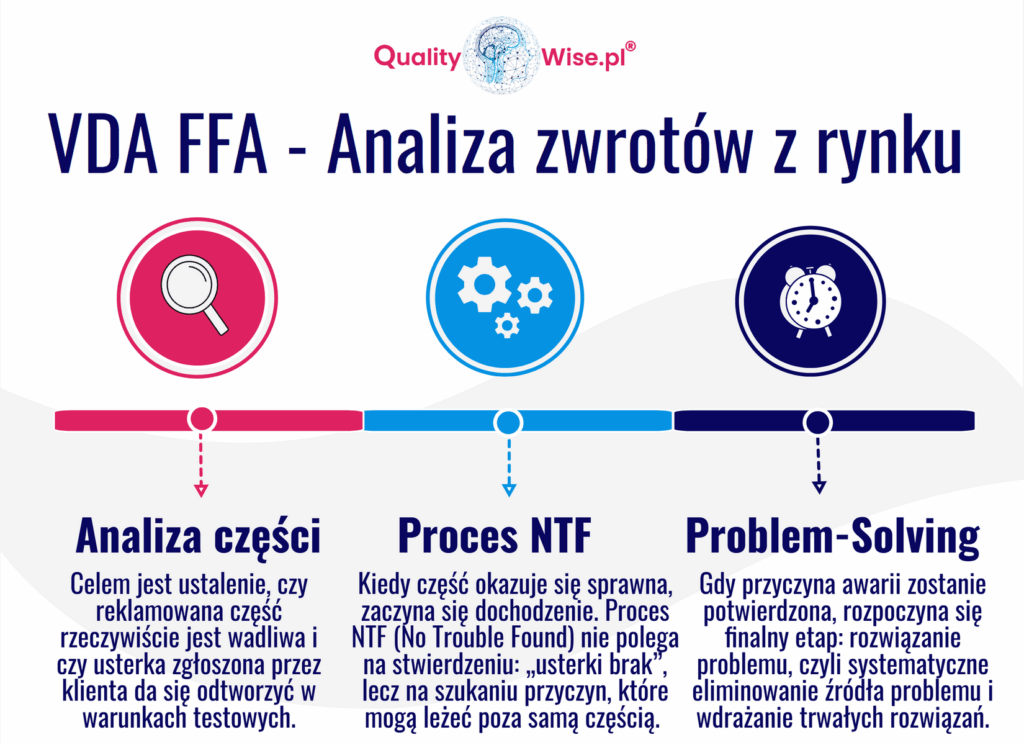

VDA FFA to proces escalacyjny, czyli taki, który zaczyna się od prostych, standardowych testów, a następnie – w miarę potrzeby – rozwija się w coraz bardziej zaawansowane etapy analizy.

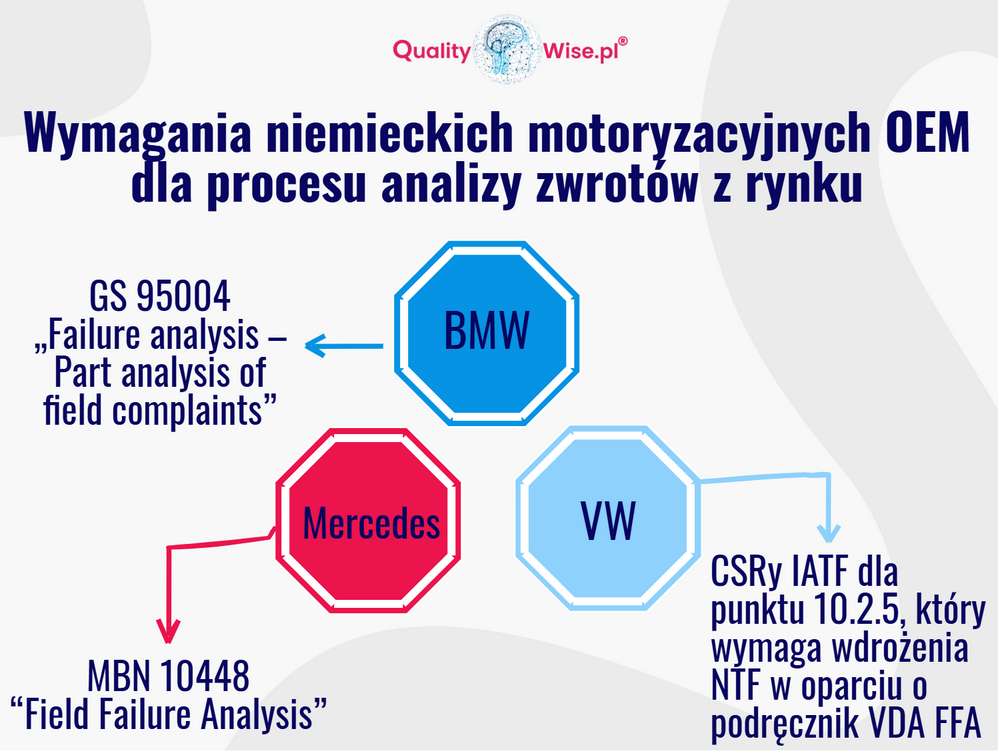

Proces można podzielić na trzy główne fazy:

- Analiza części (Part Analysis)

- Proces NTF (No Trouble Found)

- Proces rozwiązywania problemów (Problem-Solving Process)

Każda z nich pełni inną funkcję i angażuje różne zespoły w organizacji.

1. Analiza części – pierwsze spojrzenie na problem

Pierwszy etap to swoista „autopsja” komponentu. Celem jest ustalenie, czy reklamowana część rzeczywiście jest wadliwa i czy usterka zgłoszona przez klienta da się odtworzyć w warunkach testowych.

Etap 1: Test standardowy

To podstawowa kontrola w temperaturze otoczenia, mająca wykryć trwałe, powtarzalne usterki.

W przypadku części elektronicznych odczytywana jest także pamięć błędów, która może od razu ujawnić źródło problemu.

Etap 2: Test pod obciążeniem

Jeśli test standardowy nie potwierdza awarii, część przechodzi drugi, znacznie bardziej wymagający etap. Komponent jest poddawany ekstremalnym warunkom: wysokiej i niskiej temperaturze, wilgoci, wibracjom czy wahaniom napięcia. Celem jest odtworzenie środowiska, w jakim usterka wystąpiła w pojeździe. To właśnie w tej fazie inżynierowie tropią tzw. usterki ukryte, które ujawniają się tylko w określonych warunkach.

Wynik analizy

Po testach część klasyfikowana jest jako:

- NOK – usterka potwierdzona i zgodna ze zgłoszeniem,

- OK na podstawie analizy – nie stwierdzono usterki,

- NTF – brak możliwości odtworzenia problemu.

I to właśnie sytuacja NTF uruchamia drugi etap procesu.

2. Proces NTF – śledztwo w świecie „duchów” jakości

Kiedy część okazuje się sprawna, a klient nadal zgłasza problem, zaczyna się prawdziwe dochodzenie. Proces NTF (No Trouble Found) nie polega na stwierdzeniu: „usterki brak”, lecz na szukaniu przyczyn, które mogą leżeć poza samą częścią. Należy pamiętać, że analiza NTF jest wymagana przez standard IATF 16949.

Trzy filary procesu NTF:

- Gromadzenie i analiza danych

Analizuje się m.in. historię napraw, dane pojazdu, kody błędów, warunki użytkowania, dane z produkcji oraz inne rynki.

Celem jest znalezienie korelacji i wzorców zachowań. - Testy systemowe

Część testowana jest jako element większego systemu – w symulowanym środowisku lub w pojeździe.

Często dopiero wtedy ujawniają się błędy interakcji między komponentami. - Ocena procesu

Sprawdza się, czy źródło problemu nie leży w błędnej diagnostyce, dokumentacji, oprogramowaniu serwisowym lub samym procesie naprawy.

NTF to więc zmiana perspektywy: z komponentu na system.

Wymaga współpracy działów jakości, rozwoju, produkcji, serwisu i inżynierii diagnostycznej.

3. Proces rozwiązywania problemów – od przyczyny do działania

Gdy przyczyna awarii zostanie potwierdzona, rozpoczyna się finalny etap: Problem-Solving Process, czyli systematyczne eliminowanie źródła problemu.

Krok 1: Analiza przyczyny źródłowej

Wykorzystuje się tu metody takie jak 5Why, Ishikawa czy Fault Tree Analysis (FTA), aby ustalić, dlaczego usterka powstała naprawdę – a nie tylko, co się zepsuło.

Krok 2: Działania korygujące

Na podstawie analizy wdrażane są działania trwałe, które mogą dotyczyć konstrukcji produktu, procesu produkcyjnego lub procedur serwisowych.

Krok 3: Weryfikacja skuteczności

Nie wystarczy wdrożyć poprawkę – trzeba sprawdzić, czy zadziałała.

Dlatego firmy monitorują dane z rynku, aby potwierdzić, że problem nie powraca.

Jak planuje się analizę zwrotów z rynku?

Standard VDA podkreśla, że skuteczna analiza zwrotów z rynku musi być zaplanowana już na etapie rozwoju produktu. Czy to APQP czy VDA MLA (ML 4).

Oznacza to, że zanim samochód zjedzie z taśmy, inżynierowie muszą przygotować:

- specyfikacje testowe,

- kryteria wyzwalające proces NTF,

- plany zasobów i kompetencji,

- oraz strategię pobierania próbek z rynku.

Tylko wtedy organizacja jest gotowa na szybkie reagowanie, gdy pojawią się pierwsze sygnały z rynku.

Pomiar efektywności VDA FFA – kluczowe wskaźniki (KPI)

VDA definiuje zestaw wskaźników, które pozwalają mierzyć efektywność całego procesu FFA. Do najważniejszych należą:

- Średni czas analizy części – od otrzymania części do zakończenia analizy.

- Udział części OK na podstawie analizy – procent zwróconych komponentów, które okazały się sprawne.

- Udział awarii potwierdzonych w teście standardowym lub pod obciążeniem.

- Czas zwrotu części do dostawcy.

- Korelacja analizowanych części z danymi terenowymi.

Monitorowanie tych wskaźników pozwala ocenić, czy proces działa skutecznie i gdzie wymaga usprawnień.

Audyt VDA Field Failure Analysis

Integralną częścią standardu jest audyt procesu FFA, którego struktura opiera się na zasadach VDA 6.3. Wymagania dotyczące analizy części wadliwych z rynku znajdują się już w poszczególnych punktach powszechnie stosowanego katalogu pytań i w kryteriach pomiaru. Np. VDA 6.3 – P3.4; P4.7; P7.4. Istniejące audity procesów koncentrują się na procesach powstawania wyrobu i produkcji. Należy jednak pamiętać, że audit analizy części wadliwych z rynku jest samodzielnym standardem auditu. Odnosi się on do specyficznych wymagań procesu analizy części wadliwych z rynku.

Audyt obejmuje siedem obszarów, m.in.:

- organizację i planowanie analizy,

- realizację analizy danych,

- proces NTF,

- analizę części,

- oraz proces rozwiązywania problemów.

Wynik audytu określa stopień zdolności organizacji do prowadzenia skutecznej analizy zwrotów z rynku:

- A – zdolny,

- B – warunkowo zdolny,

- C – niezdolny (co może uruchamiać działania eskalacyjne).

VDA FFA jako narzędzie ciągłego doskonalenia

VDA FFA nie jest procedurą reaktywną, ale elementem kultury jakości. Każda zidentyfikowana usterka staje się lekcją – a każde „No Trouble Found” bodźcem do poszerzenia wiedzy o zachowaniu produktu w rzeczywistych warunkach.

W praktyce oznacza to, że organizacja:

- zamyka pętlę jakości (Feedback Loop),

- wykorzystuje dane z rynku do ulepszania produktów,

- wzmacnia zaufanie klientów dzięki transparentności działań.

Dzięki temu analiza zwrotów z rynku staje się paliwem dla innowacji i niezawodności, a nie tylko obowiązkiem wynikającym z wymagań OEM-ów.

Podsumujmy: kiedy zwrot staje się źródłem wiedzy

To, co dla kierowcy jest tylko awarią, dla inżynierów jakości stanowi bezcenne źródło danych.

Każda zwrócona część to fragment historii – o konstrukcji, procesie produkcji, eksploatacji i błędach, które można (i należy) wyeliminować.

VDA Field Failure Analysis pozwala tę historię odczytać. Dzięki jasno zdefiniowanym etapom, metodyce i wskaźnikom, firmy potrafią dziś przekuć problem klienta w wiedzę techniczną, a wiedzę – w doskonalenie produktu.

Jeśli natomiast chciałbyś dowiedzieć się o zarządzaniu zwrotami gwarancyjnymi w ujęciu AIAG, zapraszamy do przeczytania artykuły „Zarządzanie gwarancjami – istota, proces, wymagania”.

Chcesz dowiedzieć się, jak wdrożyć VDA FFA w swojej organizacji?

Poznaj standard VDA Field Failure Analysis w praktyce – krok po kroku. Dowiedz się, jak planować analizę, prowadzić proces NTF, interpretować wyniki i zamieniać dane z rynku w działania zapobiegawcze.

Zapisz się na szkolenie Qualitywise® VDA FFA – Field Failure Analysis w praktyce

Jeśli artykuł Cię zainteresował, zapisz się do newslettera!

Dziękuję za Twoją obecność.

Dla osób chcących dowiedzieć się więcej:

VDA QMC, Field Failure Analysis & Audit Standard, 2nd revised edition, November 2018

Wszystkie treści zawarte na stronie qualitywise.pl są prywatną interpretacją ogólnie dostępnych informacji. Jakakolwiek zbieżność opisanych sytuacji z osobami, organizacjami, firmami jest przypadkowa. Treści przedstawione na stronie qualitywise.pl nie prezentują poglądów jakichkolwiek firm czy też instytucji.