Homologacja – jeszcze kilka lat temu wielu dostawców traktowałoją jako formalność – ostatni krok przed wprowadzeniem produktu na rynek. Dziś takie podejście może kosztować utratę kontraktu. Producenci OEM oraz organy regulacyjne zaostrzyli wymagania dotyczące zatwierdzania typu. Zielony Ład Unii Europejskiej, regulacje UNECE, wymagania w zakresie cyberbezpieczeństwa (R155/R156) czy bezpieczeństwa pojazdów elektrycznych sprawiły, że homologacja stała się integralnym elementem strategii jakości i zgodności. Dla dostawców Tier 1 i Tier 2 oznacza to jedno: bez homologacji nie ma ani rynku, ani zaufania klientów.

Czym jest homologacja (zatwierdzenie typu)?

W najprostszym ujęciu homologacja to proces potwierdzenia, że pojazd, system lub komponent spełnia wszystkie wymagania prawne i bezpieczeństwa obowiązujące na danym rynku.

Jest to oficjalne zatwierdzenie wydawane przez właściwy organ homologacyjny – np. KBA w Niemczech, VCA w Wielkiej Brytanii czy NHTSA w USA – potwierdzające, że produkt spełnia określone regulacje techniczne, najczęściej oparte o ramy UNECE.

Homologacja dotyczy nie tylko całych pojazdów, lecz również podsystemów – jak układy hamulcowe, oświetlenie, emisje spalin, elementy bezpieczeństwa czynnego – a coraz częściej także oprogramowania i systemów elektronicznych.

Nie wszystkie komponenty wymagają homologacji.

To częsty błąd w interpretacji. Niektóre elementy, np. śruby, uszczelki czy części dekoracyjne, nie podlegają zatwierdzeniu typu. Jednak każdy komponent wpływający na bezpieczeństwo, ochronę środowiska lub funkcjonalność systemu – już tak.

Określenie, czy Twój produkt wymaga homologacji, to pierwsza kluczowa decyzja w każdym projekcie.

Dlaczego homologacja ma znaczenie dla dostawców

Homologacja to coś więcej niż zgodność z przepisami – to strategiczny warunek konkurencyjności.

1. Dostęp do rynku

Bez zatwierdzenia typu produkt nie może być sprzedawany w krajach objętych przepisami UE, Wielkiej Brytanii czy regulacjami UNECE.

Brak certyfikatu = brak rynku.

2. Wymagania klientów (OEM)

Producenci pojazdów wymagają od dostawców dowodów zgodności w postaci certyfikatów homologacyjnych.

Często uwzględniają je jako osobne kamienie milowe w planach APQP – a każdy poślizg w tym obszarze może oznaczać utratę projektu.

3. Zarządzanie ryzykiem

Brak homologacji lub niewłaściwe utrzymanie certyfikatu może skutkować:

- koniecznością wycofania wyrobów z rynku,

- karami finansowymi od organów nadzoru,

- utratą zaufania klientów.

4. Reputacja i przewaga konkurencyjna

Certyfikat homologacji to dowód kompetencji technicznej i odpowiedzialności prawnej.

OEM-y chętniej współpracują z dostawcami, którzy prowadzą homologację w sposób dojrzały i proaktywny.

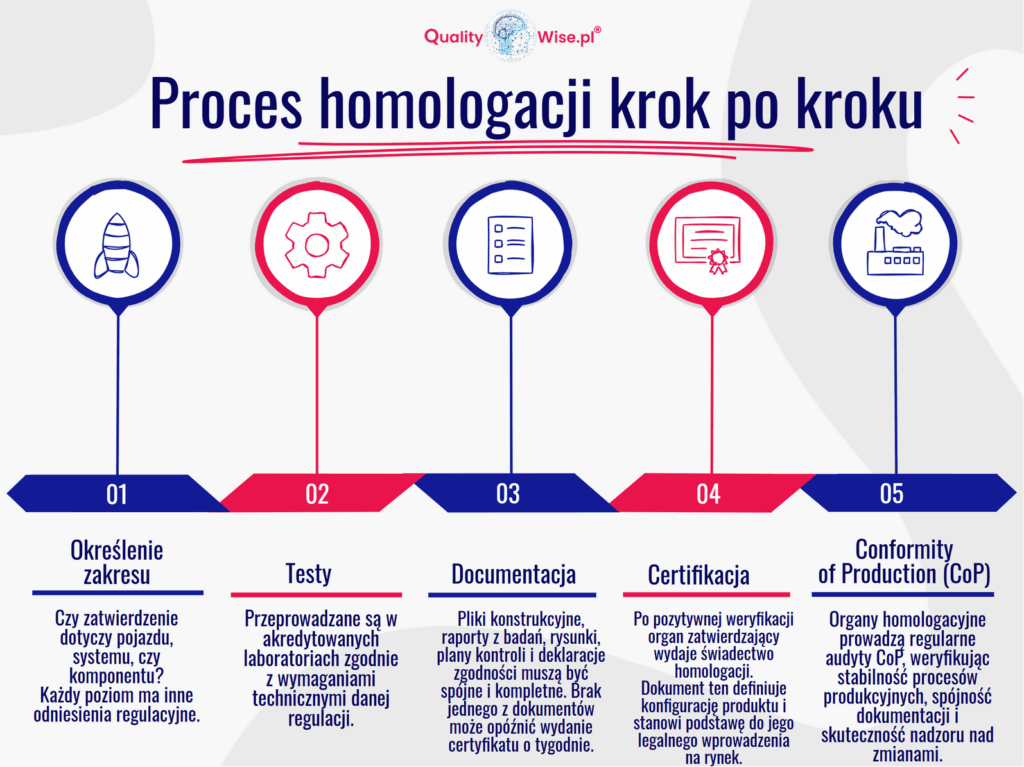

Jak przebiega proces homologacji

Choć szczegóły mogą się różnić w zależności od rynku, podstawowe etapy są zbliżone.

1. Określenie zakresu

Czy zatwierdzenie dotyczy pojazdu, systemu, czy komponentu?

Każdy poziom ma inne odniesienia regulacyjne, np.:

- R13 – układy hamulcowe,

- R48 – instalacja oświetlenia,

- R100 – bezpieczeństwo pojazdów elektrycznych.

2. Badania

Przeprowadzane są w akredytowanych laboratoriach zgodnie z wymaganiami technicznymi danej regulacji. Badania obejmują m.in. testy mechaniczne, elektryczne, środowiskowe czy kompatybilność elektromagnetyczną. Co ważne – próbki muszą pochodzić z produkcji seryjnej, nie z prototypów.

3. Dokumentacja

To obszar, w którym najczęściej pojawiają się problemy.

Pliki konstrukcyjne, raporty z badań, rysunki, plany kontroli i deklaracje zgodności muszą być spójne i kompletne. Brak jednego z dokumentów może opóźnić wydanie certyfikatu o tygodnie.

4. Certyfikacja

Po pozytywnej weryfikacji organ zatwierdzający wydaje świadectwo homologacji (np. z oznaczeniem E1 dla Niemiec).

Dokument ten definiuje konfigurację produktu i stanowi podstawę do jego legalnego wprowadzenia na rynek.

5. Utrzymanie zgodności (Conformity of Production – CoP)

Homologacja nie kończy się z chwilą uzyskania certyfikatu.

Organy homologacyjne prowadzą regularne audyty CoP, weryfikując stabilność procesów produkcyjnych, spójność dokumentacji i skuteczność nadzoru nad zmianami.

Traktuj audyt CoP tak samo poważnie jak audyt klienta – przygotuj dowody, zapewnij pełną identyfikowalność i zaangażuj zespół jakości.

Homologacja a inne certyfikaty jakości

Często spotykamy się z myleniem homologacji z systemami zarządzania jakością lub zatwierdzeniami klienta (PPAP, IATF 16949, ISO 9001).

| Typ zatwierdzenia | Cel | Kto wydaje |

| Homologacja | Wymóg prawny dopuszczenia produktu do obrotu | Organ homologacyjny |

| IATF 16949 | System zarządzania jakością w branży motoryzacyjnej | Jednostka certyfikująca |

| PPAP | Zatwierdzenie gotowości produkcyjnej | Klient (OEM/Tier 1) |

Produkt może przejść PPAP u klienta, ale bez homologacji nie może być legalnie sprzedany. To dwie różne, choć komplementarne ścieżki.

Najczęstsze problemy dostawców z homologacją

Nawet doświadczone firmy napotykają podobne trudności:

1. Zbyt późne włączenie w proces APQP

Homologacja często jest traktowana jako ostatni etap projektu.

Brak jej uwzględnienia w planie APQP skutkuje poślizgami, dodatkowymi kosztami i presją czasową przed SOP.

2. Niespójna dokumentacja

Brak kontroli wersji, rozbieżności między raportami a rysunkami, nieaktualne plany kontroli – to codzienność w wielu organizacjach.

Tymczasem organy homologacyjne oczekują absolutnej przejrzystości.

3. Zmiany po certyfikacji

Każda zmiana konstrukcji lub procesu wymaga zgłoszenia do organu homologacyjnego.

W przeciwnym razie może dojść do unieważnienia certyfikatu.

4. Niedocenianie audytów CoP

Firmy często nie zdają sobie sprawy z rygorów tych audytów.

Bez stabilnych procesów, kalibracji i audytów wewnętrznych ryzyko utraty zatwierdzenia jest realne.

5. Brak świadomości w zespołach

Odpowiedzialność za homologację bywa ograniczona do jednej osoby. Natomiast jest to proces wielofunkcyjny, który zatem wymaga współpracy jakości, inżynierii, zakupów i zarządzania projektami. Homologacja to nie zadanie działu jakości – to wspólna odpowiedzialność całego zespołu projektowego.

Jak skutecznie zarządzać procesem homologacji

1. Włącz homologację do systemu zarządzania jakością

W systemie IATF 16949 warto zmapować proces homologacji jako osobny proces wspierający. Określ odpowiedzialności, sposób zarządzania dokumentacją i reagowania na zmiany przepisów.

2. Uwzględnij homologację w planie APQP

W Qualitywise® rekomendujemy, by traktować homologację jako oddzielny punkt kontrolny w planie APQP – z jasno określonym harmonogramem, kosztami i wymaganiami.

3. Zapewnij dyscyplinę dokumentacyjną

Zastosuj system zarządzania dokumentacją, który umożliwia:

- wersjonowanie raportów i rysunków,

- spójność danych w całym projekcie,

- łatwy dostęp do dowodów zgodności.

4. Szkol zespoły wielofunkcyjne

Regularne szkolenia dla inżynierów, liderów projektów i audytorów wewnętrznych zwiększają świadomość i zapobiegają błędom wynikającym z niewiedzy.

5. Przeprowadzaj wewnętrzne audyty CoP

Warto regularnie symulować audyty zgodności produkcji – sprawdzić identyfikowalność, stabilność parametrów i skuteczność nadzoru nad zmianami.

6. Monitoruj zmiany regulacji

Regulacje UNECE są często aktualizowane.

Wyznacz osobę lub zespół odpowiedzialny za analizę zmian i ich wpływu na obowiązujące certyfikaty.

Nowe wyzwania – homologacja dla pojazdów elektrycznych i oprogramowania

Wraz z rozwojem pojazdów elektrycznych i systemów opartych na oprogramowaniu pojawiły się nowe wymagania homologacyjne – m.in. UNECE R155 (Cybersecurity) i UNECE R156 (Software Update Management).

Homologacja obejmuje dziś nie tylko fizyczne komponenty, ale także procesy zarządzania aktualizacjami, bezpieczeństwem danych i zmianami w oprogramowaniu.

To wymaga ścisłej współpracy działów IT, inżynierii i jakości. Jednakże dla wielu tradycyjnych dostawców mechanicznych to duże wyzwanie – ale też szansa na rozwój kompetencji i wzmocnienie pozycji w łańcuchu dostaw nowej mobilności.

Podsumowanie

- Homologacja to brama do rynku – bez niej produkt nie może być legalnie sprzedawany.

- Powinna być integrowana z APQP i systemem IATF 16949.

- Kluczowe są: kompletna dokumentacja, kontrola zmian i audyty CoP.

- Zaniedbanie procesu to ryzyko kar, opóźnień i utraty zaufania klientów.

- Proaktywne podejście czyni z homologacji narzędzie rozwoju biznesu, a nie tylko obowiązek.

Najlepsi dostawcy traktują homologację nie jako biurokrację, ale jako narzędzie budowania przewagi konkurencyjnej. Firmy z dojrzałym systemem homologacji osiągają krótszy czas wejścia na rynek, mniej problemów podczas audytów, większe zaufanie klientów OEM. Homologacja to wyraz dojrzałości organizacyjnej i kultury jakości – opartej na przejrzystości, dyscyplinie i ciągłym doskonaleniu.

Jak Qualitywise® może Ci pomóc

W Qualitywise® wspieramy dostawców branży motoryzacyjnej w skutecznym zarządzaniu procesami homologacji poprzez:

- Szkolenia dla inżynierów, kierowników projektów i specjalistów ds. jakości z zakresu homologacji i audytów CoP,

- Doradztwo w integracji homologacji z systemem IATF 16949 i procesem APQP,

- Audyt i przygotowanie dokumentacji przed kontrolą organów lub audytem OEM.

👉 Chcesz wzmocnić gotowość homologacyjną swojej firmy?

Umów bezpłatną konsultację lub zapisz się na szkolenie z homologacji.

Jeśli artykuł Cię zainteresował, zapisz się do newslettera!

Dziękuję za Twoją obecność.

Wszystkie treści zawarte na stronie qualitywise.pl są prywatną interpretacją ogólnie dostępnych informacji. Jakakolwiek zbieżność opisanych sytuacji z osobami, organizacjami, firmami jest przypadkowa. Treści przedstawione na stronie qualitywise.pl nie prezentują poglądów jakichkolwiek firm czy też instytucji.