„Plan kontroli to krytyczny dokument stosowany w produkcji w celu zapewnienia jakości i spójności produktu”… …według Automotive Industry Action Group (AIAG).

Jak wspomniano w artykule na temat wykresów kontrolnych: „Mierzyć oznacza wiedzieć, a jeśli nie mierzymy naszych obecnych wyników… jak możemy je poprawić?” W tym artykule przyjrzymy się planom kontroli i sposobowi ich stosowania w procesach produkcyjnych.

Co to jest plan kontroli?

Plan kontroli służy do dokumentowania systemów lub inspekcji stosowanych w celu minimalizacji odchyleń dla produktu i procesu.

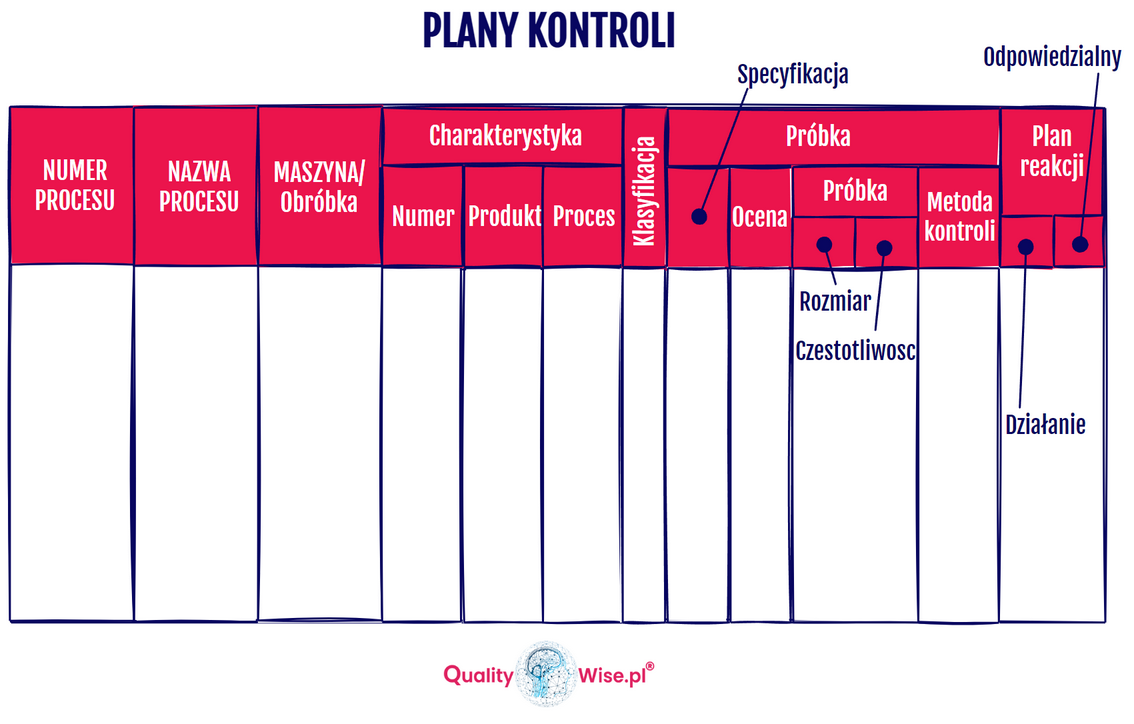

Plan kontroli składa się z formatu tabelarycznego z następującymi sekcjami: Numer procesu, Nazwa procesu, Maszyna/Oprzyrządowanie/Urządzenie, Charakterystyka (Numer, Produkt, Proces), Klasyfikacja, Metody (Tolerancja, Ocena, Próbka [Rozmiar, Częstotliwość], Metoda kontroli) i Plan Reakcji (Działanie, Osoba odpowiedzialna).

Każdą sekcję omówimy w dalszej części artykułu!

Kiedy stosuje się plan kontroli?

Plany kontroli są stosowane przez cały cykl życia produktu i można je podzielić na następujące fazy:

- Prototyp – szczegółowe kontrole wymagane w przypadku produktów rozwojowych.

- Przed wprowadzeniem na rynek – wymagane są szczegółowe kontrole produktów Off-Tool.

- Produkcja – wymagane są szczegółowe kontrole produktu i procesu po przekazaniu projektu do fazy produkcji seryjnej.

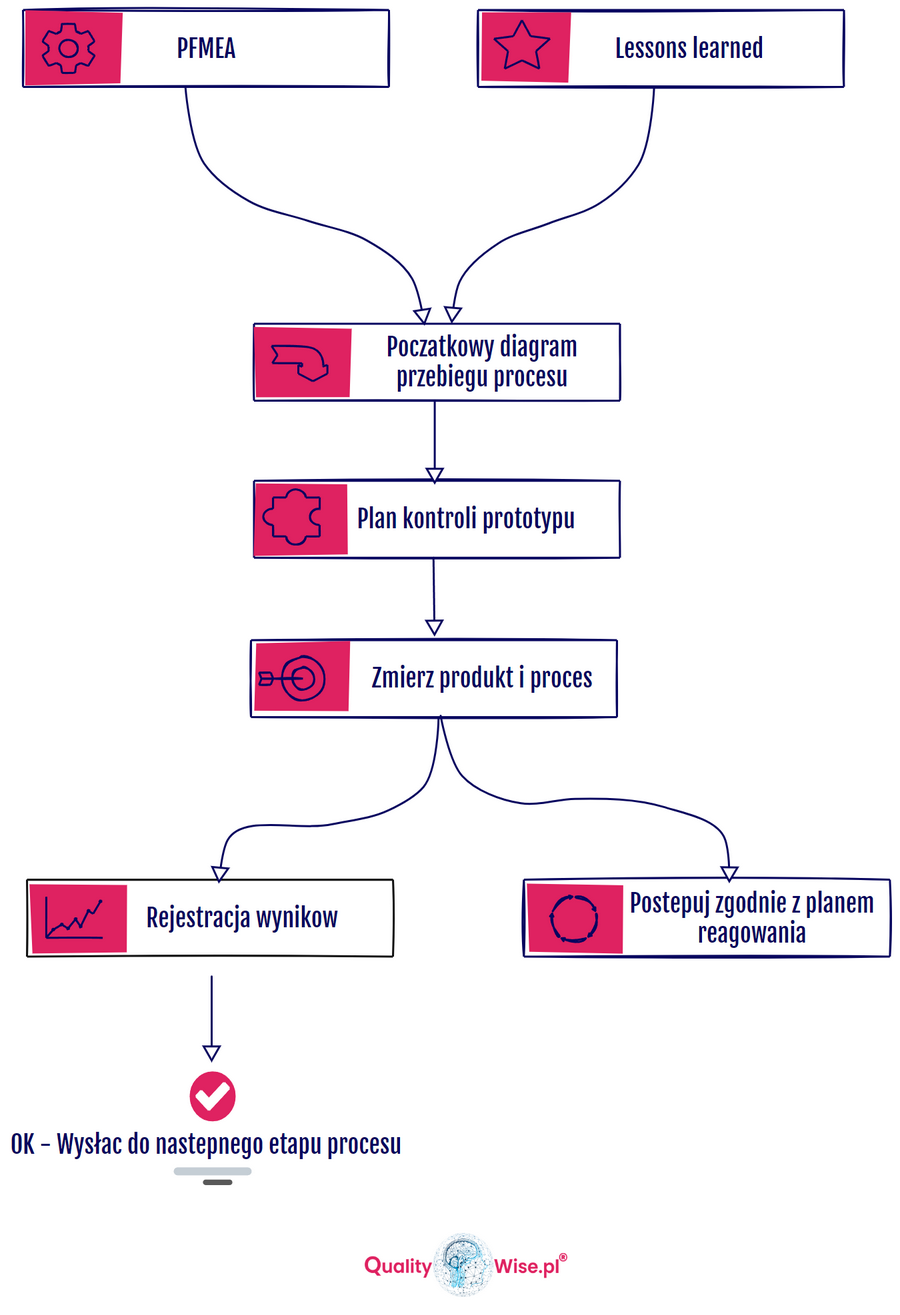

Jakie są dane wejściowe do planu kontroli?

Poniższe dane wejściowe mają kluczowe znaczenie podczas tworzenia, rozwijania i utrzymywania Planu Kontroli:

Powszechnym błędnym przekonaniem wśród producentów współpracujących z PPAP jest to, że postrzegają plany kontroli jako mające zastosowanie tylko w produkcji seryjnej i że nie jest wymagana żadna „kontrola” na etapie rozwoju. Plany kontroli to „żywe dokumenty”, które są stale przeglądane i aktualizowane przez cały cykl życia produktu.

Kiedy należy przeglądać i aktualizować plan kontroli?

Omówiliśmy cel i zakres planów kontroli. Teraz zastanówmy się, kiedy plan kontroli musi zostać przejrzany i zaktualizowany. Poniższa lista nie jest w żadnym wypadku wyczerpująca, ale daje rzeczywiste wskazania, kiedy plan kontroli powinien zostać przejrzany:

- Zmiana w projekcie – czy zmiana projektu powoduje więcej czy mniej kontroli?

- Zmiana w procesie – czy zmiana procesu poprawia czy osłabia jakość produktu?

- Znaleziono wewnętrzną niezgodność produktu.

- Znaleziono zewnętrzną niezgodność produktu (otrzymano reklamację od klienta i wdrożono odpowiednie działania korygujące, jeżeli ma to zastosowanie).

- Organizacja rozpoznała, że wyrób niezgodny został wysłany do klienta.

- Zmiana wpływająca na: pomiar, logistykę, źródła dostaw, zmiany wielkości produkcji lub analizę ryzyka (FMEA).

- W czasie przeglądu zgodnego z częstotliwością ustaloną na podstawie analizy ryzyka.

Plan kontroli ogólny czy szczegółowy?

W produkcji motoryzacyjnej dostawcy Tier N często stosują „ogólny” plan kontroli zamiast szczegółowego planu kontroli. Co to oznacza?

- Ogólne plany kontroli pokazują połączone kontrole procesu w oparciu o procesy produkcyjne u dostawcy.

- Szczegółowe plany kontroli są szczegółowo opisane według numeru części produktu, konkretnych kontroli wdrożonych w celu zapewnienia, że produkt spełnia specyfikacje i wymagania jakościowe.

Który plan kontroli będzie stosowany, zależy chociażby od ustaleń z klientem, czy złożoności rodzin produktów.

Elementy planu kontroli

Plany kontroli – numer/nazwa procesu

Numer/nazwa procesu jest używany w odniesieniu do diagramu przepływu procesu. Na przykład:

10. Towary przychodzące.

15. Kontrola jakości.

20. Magazyn.

30. Wytapianie.

40. Odlewanie.

Plan kontroli – Maszyna, Urządzenie, Przyrząd, Narzędzia do produkcji

Ta sekcja pokazuje, jakie maszyny w różnych procesach np. takich jak cięcie, prasowanie, składanie itp. są używane do produkcji produktu.

Plan kontroli – Charakterystyka

Sekcja Charakterystyka jest podzielona na 3 kolumny:

- Numer Charakterystyki Produktu lub Procesu.

- Charakterystyka Produktu – mierzalne cechy w stosunku do specyfikacji.

- Charakterystyka Procesu – kluczowe charakterystyczne ustawienia procesu w celu kontrolowania jakości produktu.

Plan kontroli – Klasyfikacja

Ta kolumna służy do identyfikacji Charakterystyk Specjalnych. Są one kategoryzowane jako:

- Bezpieczeństwo.

- Regulacyjne.

- Charakterystyki Pass Through.

- Inne – specyficzne dla producenta.

Plan kontroli – Metody

Sekcja Metody służy do identyfikacji:

- Specyfikacji i tolerancji dla produktu lub procesu.

- Metod oceny (pomiaru).

- Liczebności i częstotliwości próby, np. 100%, 1:5, 1:10, pierwszy-środkowy-ostatni.

- Zastosowanych metod kontroli, takich jak zabezpieczanie przed błędami lub pomyłkami.

Plan kontroli – plan reakcji

Dla każdego numeru procesu (etapu) musi istnieć plan reakcji, gdy okaże się, że produkt lub proces jest poza kontrolą. Dodatkowo należy zdefiniować odpowiedzialną osobę za ustalone działanie, aby problem rozwiązać.

Uwaga: Plany Kontroli mają swój własny podręcznik i zostały wydzielone z podręcznika APQP drugiej edycji. Zapraszamy na nasze szkolenia zarówno APQP wydanie 3 (2024), jak i Plan Kontroli wydanie 1 (2024).

Wskazówki dotyczące planów kontroli

- „Przejdź” przez proces!

- Wielu inżynierów ds. jakości popełnia błąd, tworząc plan kontroli przy swoim biurku, nie sprawdzając, jak powstaje produkt.

- Przejrzyj PFMEA i diagram przepływu procesu.

- Oba dokumenty są ważne podczas tworzenia lub aktualizowania planu kontroli.

- Przejrzyj wewnętrzne i zewnętrzne obawy lub skargi.

- Korzystanie z Głosu Klienta i Operatora może pomóc zapobiec nawrotom.

- Przejrzyj zmiany w procesie i projekcie, mając na uwadze Plan Kontroli.

- Nigdy nie lekceważ rozmiaru zmiany w projekcie lub procesie i jej wpływu na bieżące kontrole, aby zapewnić jakość.

Plan kontroli w IATF 16949:2016

Zgodnie z punktem 8.5.1.1. organizacja powinna sporządzać plany kontroli na poziomie systemu, podsystemu, komponentu i/lub materiału dla odpowiednich miejsc wytwarzania oraz dla wszystkich dostarczanych wyrobów, jak również dla procesów, w trakcie których produkowane są zarówno materiały masowe, jak i części (komponenty).

Plany Kontroli można tworzyć na poziomie indywidualnego numeru części, ale mogą być tworzone na poziomie rodziny dla wspólnych procesów.

Organizacja powinna posiadać plan kontroli dla fazy produkcji przedseryjnej i seryjnej, który wskazuje połączenie oraz zawiera informacje pochodzące z: analizy ryzyka wyrobu (jeżeli została dostarczona przez klienta), schematu przepływu procesu oraz danych wyjściowych z analizy ryzyka procesu wytwarzania (takiej jak FMEA).

Jeżeli wymaga tego klient, organizacja powinna dostarczyć dane pomiarowe i potwierdzające zgodność, uzyskane podczas przeprowadzenia kontroli wynikających z planu kontroli dla fazy produkcji przedseryjnej i seryjnej.

Co należy zawrzeć w planie kontroli?

- działania kontrolne uwzględniające weryfikację danych nastawczych

- zatwierdzenie pierwszej i ostatniej sztuki, o ile ma to zastosowanie

- metody monitorowania/nadzoru nad charakterystykami specjalnymi

- informacje wymagane przez klienta, jeżeli istnieją np. audyt produktu

- określony plan reagowania w wypadku wykrycia wyrobu niezgodnego, niestabilnego statystycznie procesu lub nieosiągania statystycznej zdolności.

Posłuchaj naszego podcastu

Podsumujmy!

Plan Kontroli (Control Plan) według wytycznych AIAG (Automotive Industry Action Group) to kluczowy dokument w systemie zarządzania jakością w branży motoryzacyjnej. Jego celem jest zapewnienie, że procesy produkcyjne są prowadzone w sposób kontrolowany i powtarzalny, co przekłada się na zgodność produktów z wymaganiami klienta oraz standardami jakościowymi, takimi jak IATF 16949.

Skuteczny Plan Kontroli powinien być żywym dokumentem, aktualizowanym w odpowiedzi na zmiany w procesie produkcyjnym, problemy jakościowe oraz działania doskonalące. Dobrze opracowany Plan Kontroli nie tylko minimalizuje ryzyko wystąpienia wad, ale także wspiera stabilność procesu i zgodność z wymaganiami klientów, co jest kluczowe dla zapewnienia konkurencyjności i niezawodności dostaw.

Dla osób chcących dowiedzieć się więcej:

Control Plan, wydanie 1, AIAG, 2024

IATF 16949:2016, Wymagania wobec systemów zarządzania jakością w produkcji seryjnej oraz produkcji części zamiennych w przemyśle motoryzacyjnym, wydanie 1, 2016

Wszystkie treści zawarte na stronie qualitywise.pl są prywatną interpretacją ogólnie dostępnych informacji. Jakakolwiek zbieżność opisanych sytuacji z osobami, organizacjami, firmami jest przypadkowa. Treści przedstawione na stronie qualitywise.pl nie prezentują poglądów jakichkolwiek firm czy też instytucji.